L'amélioration du territoire de la cour arrière est un événement responsable et très important.

Ces dernières années, les types modernes de dalles de pavage ont été particulièrement populaires auprès des propriétaires d'immobilier de banlieue lors de la décoration des zones de loisirs, des sentiers et des parkings, et si vous avez certaines compétences, il ne sera pas difficile de créer des formes pour les dalles de pavage avec les vôtres. mains.

De quoi avez-vous besoin?

Il existe deux façons de créer de tels modules:

- vibrocompression;

- moulage par vibration.

À la maison, les pavés ne peuvent être reproduits que par moulage par vibration.

Voici ce dont vous avez besoin pour cela:

- ciment ou mortier de béton;

- formes;

- table vibrante. Fournit un emballage dense de la solution dans le moule, c'est-à-dire sans vides;

- lubrification: élimine l'adhérence de la solution au moule.

Un lubrifiant est préparé à partir des composants suivants:

- eau: 1,5 l;

- savon liquide: 2 cuillères à soupe;

- huile pour machine: 100 g.

L'huile de lin et l'huile végétale sont utilisées comme alternatives.

Outils et équipement:

- malaxeur à béton ou perceuse avec accessoire de malaxeur;

- table vibrante: elle peut être remplacée par une ancienne machine à laver fonctionnant en mode essorage. Une structure "frémissante" peut être construite à partir d'une plaque d'acier de 10 mm placée sur un pneu de voiture. Pour faire vibrer la table, une scie sauteuse est fixée dessus et allumée si nécessaire;

- Maître OK;

- niveau du bâtiment.

Vous aurez également besoin d'un morceau de pellicule plastique.

Erreurs possibles, astuces

Lors de la fabrication de la matrice, une légère inclinaison vers l'extérieur des parois doit être maintenue, si possible.

Important! L'inclinaison des parois vers l'intérieur, calant le moulage, est inacceptable!

Des parois trop minces, en particulier lorsque vous travaillez avec du plastique, entraîneront une rupture rapide du moule. L'épaisseur doit être telle qu'elle permette au conteneur avec le béton coulé d'être soulevé et transporté sans destruction.

Le bois et le gypse doivent être périodiquement enduits de vernis, renouvelant la couche existante. Ainsi, la surface sera protégée de l'humidité et du gauchissement.

Des récipients en plastique prêts à l'emploi, des boutures de tuyaux en plastique ou d'autres pièces façonnées peuvent être utilisés comme formes pour les carreaux.

Technologie de fabrication

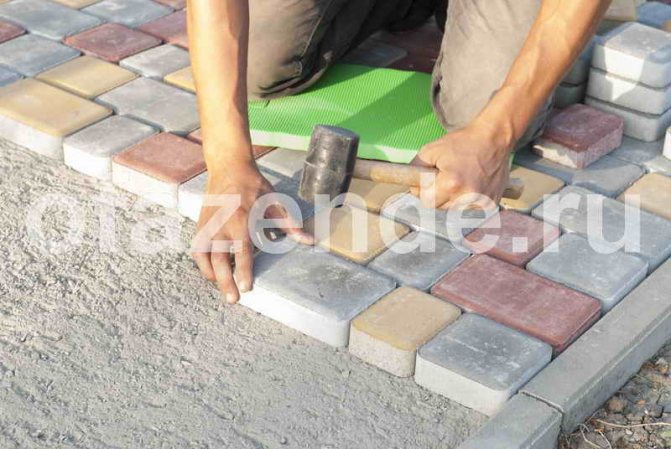

La procédure de production à domicile de pavés ressemble à ceci:

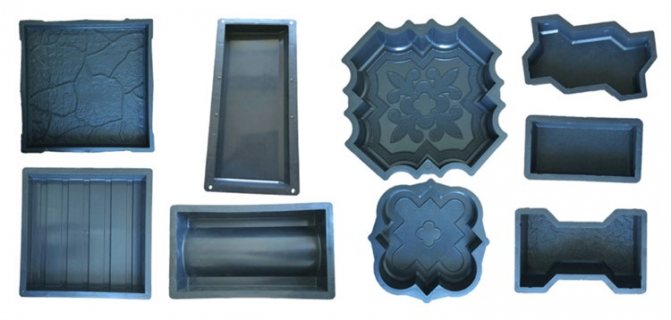

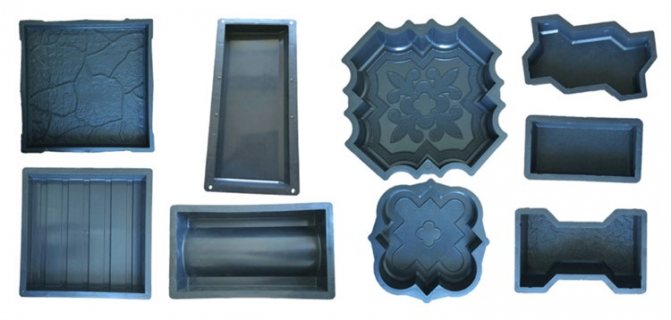

- plusieurs formes sont faites. Il est également possible d'acheter dans un magasin - aujourd'hui, ils sont vendus dans une grande variété;

- préparer une solution;

- placer les formulaires sur une table vibrante, les lubrifier et verser la solution. Un renforcement est effectué si nécessaire;

- laisser les pièces moulées dans les moules pendant 48 heures;

- les modules sont sortis des moules et conservés pendant un certain temps jusqu'à durcissement complet;

- effectuer la finition: teinture ou repassage.

De plus, toutes les étapes sont examinées en détail.

Production à petite échelle de pavés

Dans la plupart des cas, les dalles de pavage sont requises par le propriétaire du site pour une production ponctuelle d'un site ou d'une passerelle. Dans ce cas, il a besoin d'un petit nombre de moules (de 7 à 12) avec une ressource très limitée, par exemple en polyuréthane ou en silicone. Ils peuvent être facilement fabriqués seuls, ce qui réduira encore plus le coût de fabrication du revêtement.

Il n'est pas nécessaire d'acheter une bétonnière pour un petit lot: la solution peut être préparée dans un seau, en la mélangeant avec une perceuse avec un accessoire de mélangeur.

Mesures de sécurité au travail

Comme dans toute production, afin de créer une forme pour les dalles de pavage, vous devez suivre les précautions de sécurité:

- Avant de travailler avec un équipement spécial, vous devez lire les instructions pour son utilisation.

- Lorsque vous travaillez avec du matériel de soudage, vous devez respecter les règles de sécurité incendie et électrique. Sur le lieu de travail, il est nécessaire de disposer de moyens pour éteindre le feu. Il est nécessaire de travailler avec le soudage en combinaison, en utilisant un masque de protection.

- Le travail avec des substances chimiquement agressives doit être effectué à l'extérieur ou dans un endroit aéré. Lors de la dilution de solutions chimiques, il est nécessaire de protéger les organes respiratoires avec un respirateur, de travailler dans des lunettes spéciales.

Création de forme

Il existe deux types de moules pour la production de pavés:

... Il s'agit d'un cadre rectangulaire composé de barres arrondies ou de profilés métalliques. Il est souhaitable de le rendre détachable - le risque d'endommager la pièce moulée lors du retrait sera alors moindre. Le fond n'a pas besoin d'être fait: la forme est posée sur un tapis en caoutchouc recouvert de polyéthylène. Si vous coupez un motif dans le support, il sera transféré à la surface du carreau. Il est plus facile de fabriquer une forme en bois, et cela coûtera moins cher qu'une forme en métal, mais sa ressource est bien moindre. Afin de le prolonger, le bois est enveloppé de polyéthylène;

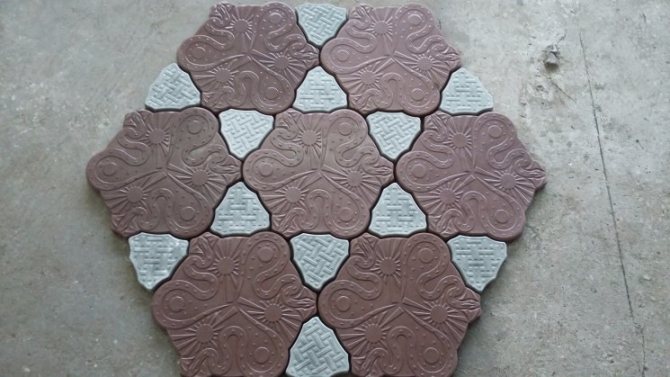

Facile- frisé... Dans de telles formes, les pavés sont coulés avec des contours courbes et des motifs ou des reliefs de toute complexité. Un échantillon est nécessaire: une tuile finie de la forme désirée ou un gabarit sculpté dans du bois ou sculpté dans du plâtre.

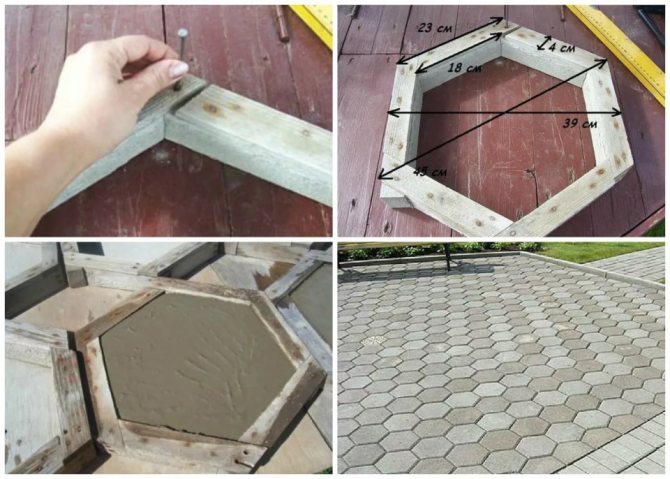

La procédure de création d'un formulaire:

- un cadre rectangulaire avec des dimensions internes de 2 cm plus grandes que les dimensions de l'échantillon de tuile est martelé à partir des barres. C'est le coffrage. En profondeur, il dépasse également l'épaisseur du carreau de 1 à 2 cm;

- le cadre est posé sur un tapis en caoutchouc recouvert de polyéthylène et un carreau de gabarit est placé à l'intérieur au centre;

- couvrir l'échantillon avec de la graisse;

- l'espace libre du cadre est rempli du matériau à partir duquel la matrice doit être fabriquée.

À quel point est-ce bénéfique

Si vous décidez de fabriquer vous-même des dalles de pavage, vous devez en tenir compte: le moule pour son reflux est l'outil principal. C'est là que vous verserez le mastic, et vous pouvez le faire directement dans votre propre cour.

Bien sûr, vous pouvez acheter les moules dans le magasin. C'est la solution la plus simple qui vous prendra un minimum de temps. Mais cette solution n'est pas sans inconvénients. Le premier inconvénient des formulaires achetés réside dans les motifs monotones et la configuration standard. La seconde est que les carreaux qui y sont fabriqués doivent souvent être coupés pour s'adapter à la piste de la bonne manière, ou pour changer l'emplacement de la piste elle-même.... Et si vous décidez de créer vous-même les formes des carreaux, vous prendrez probablement en compte toutes les caractéristiques du paysage à l'avance.

De plus, lors de la création de la forme, vous pouvez choisir vous-même le motif de la future tuile. C'est là que se trouve le vol de la fantaisie! En conséquence, vous obtiendrez une véritable exclusivité: aucun voisin ne peut se vanter d'un chemin de jardin comme le vôtre!

Le moule de dalle de pavage de bricolage peut vous faire économiser de l'argent

Si vous ne prévoyez pas trop de travail, il est bien sûr beaucoup plus facile d'acheter un formulaire dans un magasin. Mais si vous devez paver une grande surface avec des carreaux, l'autoproduction se justifiera.

En fait, une forme auto-fabriquée est peut-être la mesure la plus coûteuse dans la production de dalles de pavage. C'est peut-être le seul inconvénient de l'autoproduction (outre le fait qu'il faut du temps pour produire la forme). Mais tout est payant par le volume de production des dalles elles-mêmes.

De plus, vous pouvez facilement démarrer une petite entreprise après avoir pavé votre jardin. En produisant des tuiles à vendre dans vos propres formes originales, non seulement vous «récupérerez» les coûts le plus rapidement possible, mais vous réaliserez également un profit.

Formulations adaptées à la fabrication de moules

La matrice pour couler les carreaux peut être constituée de polymères ou de plâtre.

Variétés de formes pour pavés

Polyéthylène

Les matières premières secondaires pour la fusion ultérieure se trouvent à chaque étape. Ce sont des bouteilles en plastique, des corps plus légers, de vieilles canettes, etc. Le plastique durcit en une heure environ. Parfois, un ponçage est nécessaire. Les moules en ce matériau sont relativement durables: chacun suffit pour 250 pièces moulées.

Gypse

Ce matériau durcit rapidement, il est donc préparé immédiatement avant le coulage. Afin d'étendre la ressource, un plastifiant et du ciment sont ajoutés.

Le gypse répète tous les détails, même les plus petits, donc cette forme reproduit des motifs de toute complexité disponibles sur l'échantillon. L'inconvénient est la fragilité: le moule peut être facilement endommagé lorsque le module est retiré.

Mais ce n'est pas critique car le gypse est bon marché. Dans le rôle de coffrage, au lieu de blocs de bois, un récipient alimentaire en plastique peut être utilisé.

Silicone

Les formes fabriquées à partir de ce matériau sont très populaires car elles présentent un certain nombre d'avantages:

- répéter le plus précisément les petits détails du relief, par conséquent, ils permettent de reproduire les carreaux de la configuration la plus complexe, pratiquement un à un;

- grâce à leur flexibilité, ils facilitent l'extraction;

- ne craque pas lors de l'impact;

- pendant le processus de préparation, le silicone n'émet pas de substances nocives.

Formes en silicone

Le manque de moules en silicone est une ressource limitée: pas plus de 100 modules peuvent y être coulés avec une qualité élevée. Le silicone est préparé à partir de 3 composants: base, durcisseur et catalyseur. Il est important de respecter la recette (indiquée sur l'emballage) et de cuire à la bonne température - pas inférieure à + 200 ° C.

Les ingrédients sont mélangés jusqu'à consistance lisse. Il est important de s'assurer qu'il n'y a pas de bulles d'air dans le mélange. Lors de la fabrication d'un moule en silicone, de la pâte à modeler sculpturale est posée sur le fond du coffrage en bois avec une couche épaisse et uniforme, puis seulement le gabarit est placé.

L'épaisseur de la pâte à modeler doit être prise en compte lors du choix de la profondeur du coffrage. La forme est sortie du coffrage en un jour. L'excès de silicone est coupé avec des ciseaux.

Polyuréthane

C'est aussi une substance très fluide, répétant les moindres détails du relief, mais beaucoup plus résistante que le silicone. Le polyuréthane émet des fumées toxiques et est irritant s'il entre en contact avec la peau.

Les conditions de travail:

- la pièce est bien ventilée;

- des gants, des lunettes et un respirateur sont utilisés pour la protection individuelle.

Le polyuréthane est préparé à partir de deux composants - une base et un durcisseur. Il est important d'éviter tout contact avec des surfaces humides: la substance réagit avec l'eau. La forme est retirée du coffrage après 24 heures, mais elle ne gagne en dureté totale qu'après deux jours supplémentaires.

Il est recommandé de créer des formes distinctes pour les carreaux d'angle. Sinon, vous devrez couper des modules ordinaires ordinaires, et cela prendra beaucoup plus de temps.

Quel matériau est le meilleur

Lors de la création d'un modèle de maison, il est très important de choisir le bon matériau. Les exigences pour cela sont déterminées par les spécificités de la production de carreaux. Ainsi, le moule est utilisé pour couler à l'intérieur du mélange de ciment liquide, qui se comprime et durcit ensuite. Ensuite, le produit est retiré et pour que le retrait se fasse facilement, sans dommage, le matériau doit être soit très lisse, soit enduit de quelque chose.

Exigences de base pour le matériau du moule:

- Absorption d'eau minimale, résistance suffisante à l'humidité.

- Une rigidité élevée et une résistance à l'usure suffisante sont souhaitables.

- Résistant aux abrasifs.

- Aucune dilatation thermique lorsque la température ambiante change.

Les plus durables sont le plastique, le silicone, le polyuréthane: ils n'ont pas peur de l'humidité, ils sont bien nettoyés et peuvent être utilisés à plusieurs reprises. Le moyen le plus simple consiste à fabriquer un gabarit maison en bois ou à souder en métal. Les plus durables et rigides sont le métal, les moins chers sont les matrices de gypse.Beaucoup dépend également de la formation du maître - les compétences et l'expérience de travail avec tel ou tel matériau faciliteront grandement l'ensemble du processus.

Préparation de la solution

Les ingrédients utilisés sont les suivants:

- ciment de grade M500 ou supérieur, de préférence blanc - 1 partie. Il est souhaitable que la teneur en aluminate de 3-calcium ne dépasse pas 8% (de préférence jusqu'à 5%);

- sable de rivière, tamisé, avec un module de finesse de 2-3 parties;

- eau potable - 0,5 fraction massique. Un nettoyage supplémentaire du liquide n'est pas nécessaire;

- plastifiant - à raison de 10 ml pour 1 kg de ciment. Si nécessaire, la dose peut être augmentée, jusqu'à 1% de la masse totale de la solution est autorisée. En plus des plastifiants achetés, ils utilisent des plastifiants «folkloriques» - protéines d'oeuf de poule, colle PVA, détergent, lessive et chaux éteinte;

- dispersant: un composant qui rend les carreaux résistants au gel. Il est appliqué à raison de 90 g pour 1 m2 de couverture. Il s'agit d'un élément important, car les pavés, contrairement aux revêtements muraux ou aux fondations, ne peuvent pas être protégés avec un hydrofuge - ils s'useront rapidement. L'utilisation d'un dispersant permet d'augmenter la résistance au gel du carreau à F300 (il peut supporter 300 cycles de gel-dégel sans destruction);

- matière colorante (pigment). En fonction de la couleur souhaitée, il est ajouté à raison de 0,5% à 10% en poids de la solution. Le colorant est dissous dans l'eau dans un récipient séparé et un dispersant y est ajouté.

La coloration en vrac n'est utilisée que lors de l'utilisation de ciment blanc. Dans d'autres cas, il est peint superficiellement: frottez le colorant avec une truelle dans une solution pas encore séchée.

Il est recommandé d'ajouter des fibres de verre à la solution

Le ciment avec du sable et du plastifiant sont combinés jusqu'à homogénéité dans une bétonnière ou un seau, puis de l'eau est ajoutée petit à petit. La consistance est considérée comme normale si le mortier est suffisamment fluide et ne se fissure pas, mais ne glisse pas de la truelle. Ensuite, un colorant avec un dispersant est ajouté.

En plus du sable, de la pierre concassée d'une fraction de 3 à 5 mm peut être ajoutée aux pavés. Dans ce cas, le ciment, le sable et la pierre concassée sont pris en deux parties. Pour renforcer le produit final, il est utile d'ajouter des fibres de verre ou de polyamide à la solution.

Remplissage de formulaire

Le formulaire est rempli comme suit:

- installer le produit sur une table vibrante alignée sur le niveau de construction - usine ou maison;

- avec une brosse, couvrez le moule de l'intérieur avec de la graisse;

- remplissez la solution à moitié et allumez la table vibrante. La durée totale de la vibro-pose est de 5 à 10 minutes:

- après la moitié du cycle de pose par vibration, placer un treillis en acier ou en polymère (renfort) sur le mortier et ajouter le mortier sur le dessus.

Après cela, les formulaires sont retirés de la table vibrante vers le rack.

Il n'est pas nécessaire de peindre les carreaux partout. Vous pouvez préparer deux portions de la solution: teintée et gris ordinaire. Tout d'abord, le formulaire est rempli par un tiers avec une solution colorée, puis avec une solution ordinaire. En versant deux couches de couleurs différentes, vous pouvez simuler du marbre.

Gelé

L'eau contenue dans le lisier réagit avec le ciment, il est donc important de minimiser son évaporation. À cette fin, les formulaires remplis sont placés sous du polyéthylène et, à la chaleur, ils sont également périodiquement arrosés avec de l'eau.

Après deux jours, les pièces moulées sont retirées des moules, mais elles continuent à être conservées sous polyéthylène et humidifiées, si nécessaire, pendant encore 10 jours.

La maturation complète se produit en 28 jours... Lorsque la solution durcit légèrement, vous pouvez presser le motif dans le carreau avec un stigmate fait de fil rigide.